在讨论UV-LED之前,我们首先要明确几个概念,确保大家谈论的是同一个东西,以免张冠李戴,出现鸡跟鸭讲的情况。在这里,UV指的是UV涂料、UV油墨、UV胶黏剂等等紫外光固化材料;LED特指紫外LED光源;UV-LED则定义为“用紫外LED光源作为辐射源实现UV材料的固化”。

众所周知,传统的UV涂料使用的固化光源是中高压汞灯,这两年受节能、环保等政策因素的影响,也得益于UVLED(紫外LED)的快速发展,具备了可以工业化应用的基础,市场上掀起了一股UV-LED的热潮。新兴的事物总是能够引起大家的关注和追捧,但是作为一个从业者,对UV-LED有一个清晰的了解是必须的,在这里,我把我们这两年在UV-LED领域研究的一些经验和大家做个分享。

由于光源的改变(LED和汞灯的区别稍后再细说),带来了UV涂料配方体系的改变以及整个涂装、固化工艺的变革。针对UV-LED这个系统,从技术到市场,我们认为有五个需要重点研究的方向。

UV-LED光固化的研究

前面已经给UV-LED做过定义,就是用紫外LED光源作为辐射源实现UV材料的固化,所以实现固化是所有研究的第一要点,光固化,光(能量源)和UV材料(受体)都是必不可少的,光改变了,必然带来整个系统平衡的重构,这里面的核心就是UV涂料和LED光源对接的跨学科研发。大家都知道,LED的波长越短,能量级别越高,价格越高;而光引发剂激发所需的能量越低,吸收波长越长,价格也越高。光源和引发剂刚好是一个跷跷板关系,所以拓展各自的能力边界,寻找LED光源和UV材料的最佳平衡点就成为了UV-LED研发的重点工作。

LED光源系统的研究

汞灯技术的发展和应用已经非常成熟,所以传统上我们都把汞灯看做是标准光源。而紫外LED的发展才刚刚起步,未来的发展空间依然巨大;另外LED的产业链非常长,从晶体的生长、芯片的切割、到芯片的封装,再到光源模组的集成,还涉及到电源的控制和散热系统的设计等等,每一步对最终形成的产品——UVLED光源的质量都有着非常重要的影响,所以认识LED的能力边界,拓展LED的能力边界,对UV-LED整个体系的研发至关重要。

1、LED光源与汞灯的区别(优点、缺点,大众对LED的理解误区)

所谓知自知彼百战不殆,既然我们要用UVLED来取代传统的汞灯,那就必须要先了解汞灯和LED灯的区别,各自有什么优缺点等等。因为UV涂料能够固化,是因为配方里面的光引发剂吸收了某个波长的紫外光而产生自由基(或者阳离子、阴离子)进而引发单体的聚合,所以我们首先看一下汞灯和紫外LED的发射光谱图。

图1、UV LED与汞灯的光谱分布图

这张图是大家经常见到的很经典的一张UV LED和汞灯的发射光谱的对比图,从图上我们可以看到,汞灯的发射光谱是连续的,从紫外到红外都有,特别是在UVB到短波的UVA这一段的光强比较集中,而LED的发射光谱比较窄,常见的是峰值为365nm和395nm(包括385、395、405nm)的这两个波段。

当前能工业化应用的主要是UVA波段的近紫外光,主要就是图1所示的365nm和395nm两个波长的LED光源,在这个波长范围内,大部分引发剂的摩尔消光系数都比较低,所以UV-LED普遍存在引发效率低,氧阻聚严重的问题,不利于表干(备注:当前很多UVLED厂家或者做LEDUV涂料的厂家所宣称的LEDUV打磨性好,严格说来就是表面固化不好的结果,难的不是打磨性好,而是如何实现打磨性的可调控,既能耐磨又能好打磨。甚至还有些厂家挂羊头卖狗肉,在LED灯的后面加设一条汞灯,真正起作用的其实还是汞灯。)但是,我们同时也看到,在365nm和395nm这两个波段,LED的光强比汞灯要强很多,有利于UV材料的深层固化(很多传统的UV固化设备,会在汞灯后面加一个镓灯(主发射波长为415nm),目的就是为了加强深层固化。)

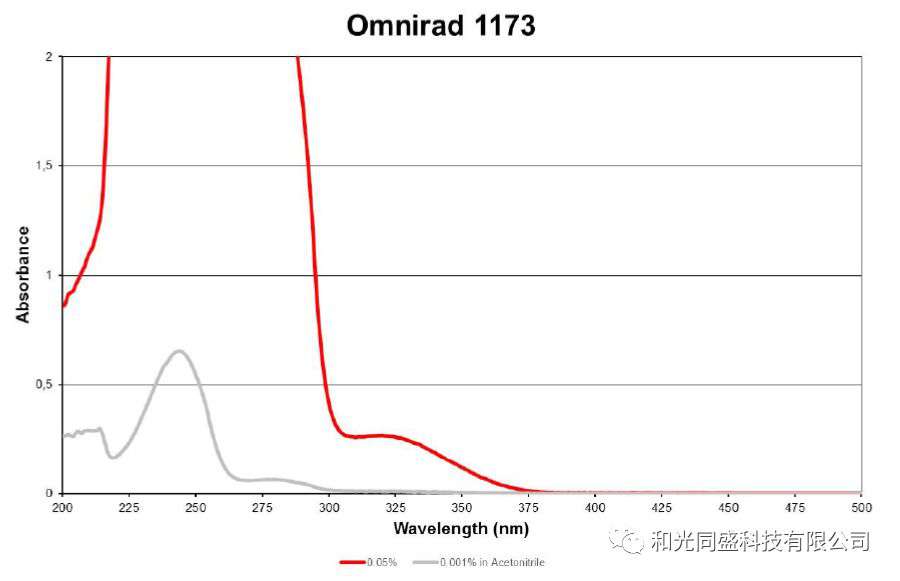

图2、3两种常见光引发剂的吸收光谱图

第二个我们要谈的是LED的节能问题,一般意义上,大家都认为UVLED比汞灯要节能,甚至很多厂家打出了用LED以后能够降低70%的能耗的宣传口号。其实这里面有很大的误区,有两方面的原因:一是有些企业哗众取宠,夸大宣传;二是很多人根本就不了解LED,把两个概念搞混了。持这种观点的一般是基于“汞灯发出来的光只有30%是紫外光,而UVLED发出来的光全部都是紫外光”这个基础得出来的结论,而真正影响系统能耗的是光电转换效率和有效光效率,汞灯的光电转换效率是很高的,只是汞灯发出来的光很大部分是可见光和红外光,UV材料固化需要的紫外光只占30%,而UVLED的光电转换效率要低得多,目前UVA的光电转换效率只有大概30%(其实跟汞灯的紫外光效率差不多),而根据能量守恒原理,剩下70%的电就转换成了热(唯一的区别是LED的热通过灯板从背面散出去了,出光面是没有热量的,LED“冷光源”的称号由此而来;而汞灯的热则通过反射罩和红外线从正面发出来。),这就是为什么UVLED光源一般都需要风冷散热,大功率的UVLED光源还需要要按光源的电功率的70%配备一个水冷机来给灯头散热的原因。真正能够实现节能的是LED可以即开即用,能够通过光学设计实现精准照射,提高有效光效率的特点,而这些需要红外探测,智能控制等等的配合,对目前市场上大部分UVLED的设备厂商而言,都没有足够的实力去进行这方面的研发。

第三点也是最重要的一点,就是环保问题。汞灯的环境污染主要有两点:一是汞灯的发射光谱有200nm以下的远紫外光,会产生大量的臭氧(很多车间工人反映的用汞灯会觉得有臭味,这就是根本原因);二是汞灯的使用寿命比较短,只有800-1000小时,而废弃的汞灯带来的二次污染(汞污染),一直是个难以解决的问题。(据报道,每年处理汞废弃物的能耗,需要两个三峡水电站的发电量,而更要命的是,目前还没有彻底处理废弃汞的好办法)。LED则没有这样的问题。随着《关于汞的水俣公约》自2017年8月16日在我国正式生效,去汞灯化就提上了日程。虽然公约里面有备注,暂时没有可替代产品的工业生产用的汞荧光灯不在限制的名单之内,但是也注明了,如果缔约方有可替代方案的情况下,可以提请把相关的产品加入到限制名单。所以说,UV固化用的汞灯产品什么时候能够全面淘汰,取决于UVLED在UV固化领域的发展情况。

其它的关于LED的优点还有:LED是窄波长,可以实现精准固化(一方面是可以实现局部精准固化,譬如3D打印;另一方面可以通过不同引发剂的选择,更好的实现不同程度的固化);LED光源是灯珠结构,可以根据需要进行调节长度、宽度、照射角度等等,做成点光源、线光源、面光源,满足不同的照射工艺要求。

2、实现UV材料固化的光源参数需求

波长 365nm,395nm

辐射照度(光强,光功率密度)mw/cm^2

总做功 mj/cm^2

在光固化的过程中,离不开上面三个主要的参数:波长、光强和总做功,波长决定了光引发剂是否能够被激发,光强决定了紫外光的引发效率,直接影响到表干(抗氧阻聚)和深层固化的效果,而总做功则决定了是否能够让固化进行得彻底。

LED与汞灯相比,最大的优势在于LED是有配方的,是可调的,在LED自身的能力范围以内,能够最大程度的根据固化的需求进行配方的调节。在UV-LED的光固化实验中,就是不断的拓展各自的能力边界,寻找平衡点。单就LED而言,就是根据涂料的配方,找到实现最佳固化所需的LED的光源参数。

3、LED的发光原理及UVLED芯片的发展现状

根据电子跃迁的原理(具体不展开,感兴趣的朋友自行百度),原子的电子从激发态回归到基态,会以不同波长的辐射来释放能量(发射不同波长的电磁波)。

所以我们要制造一个能发射紫外线的东西,第一种方法就是寻找一种原子,它的电子激发态与基态的能量差刚好在紫外线的范围,我们传统的汞灯就是当前应用最广泛的UV光源。

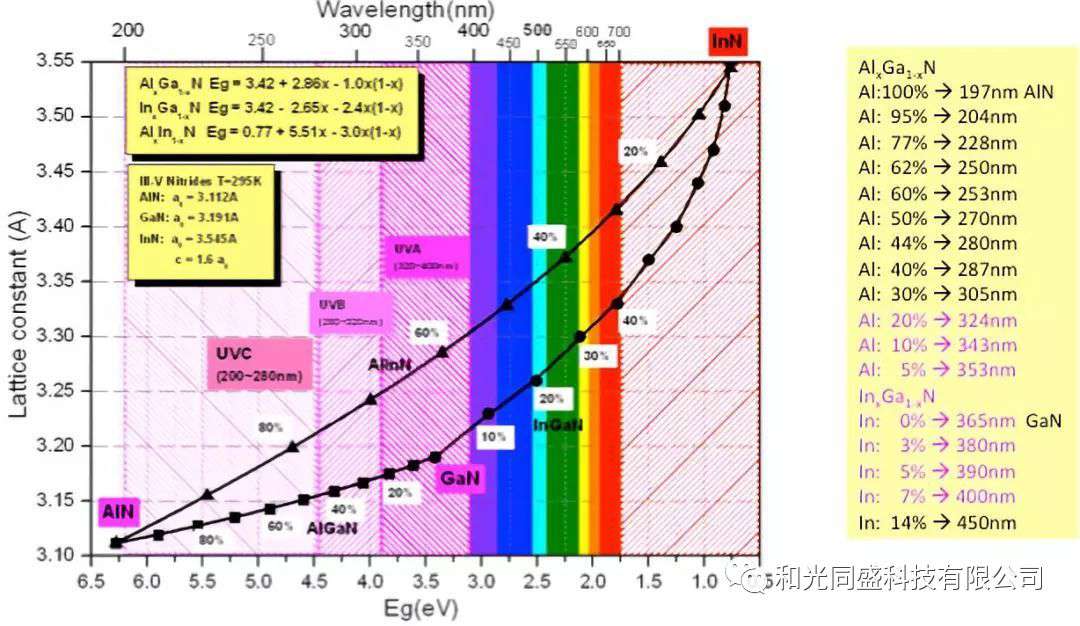

第二种方法就是利用半导体发光原理(具体不展开,感兴趣的朋友自行百度,简单的说就是给发光半导体加上正向电压之后,从P区注入到N区的空穴和由N区注入到P区的电子,在PN结附近数微米内分别与N区的电子和P区的空穴复合,产生自发辐射的荧光。)来制造UV波段的光源,大家都知道氮化铝到氮化镓或铟镓氮(InGaN)系列的三五族半导体材料的禁带宽度(band gap)刚好落在蓝光到紫外光波段之间,利用铝銦镓氮材料的配比变化,我们可以做出各种不同波段的紫外线与可见光。

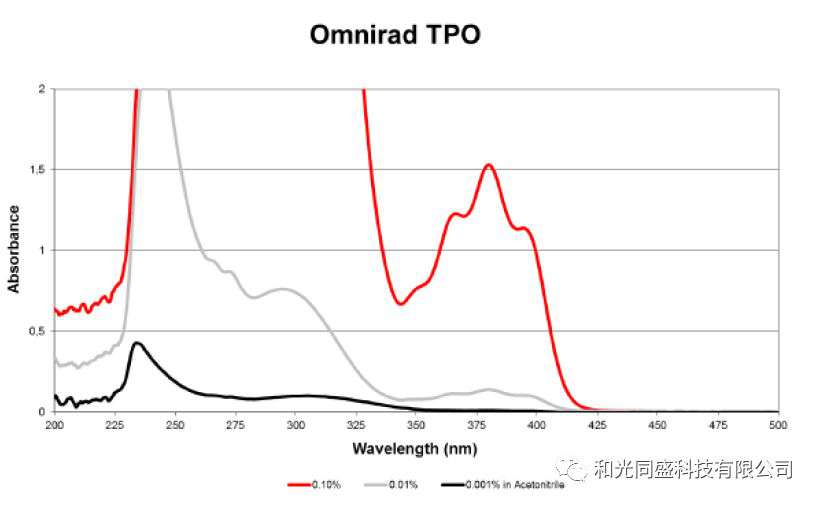

图4、不同材料配比的LED芯片的发射波长

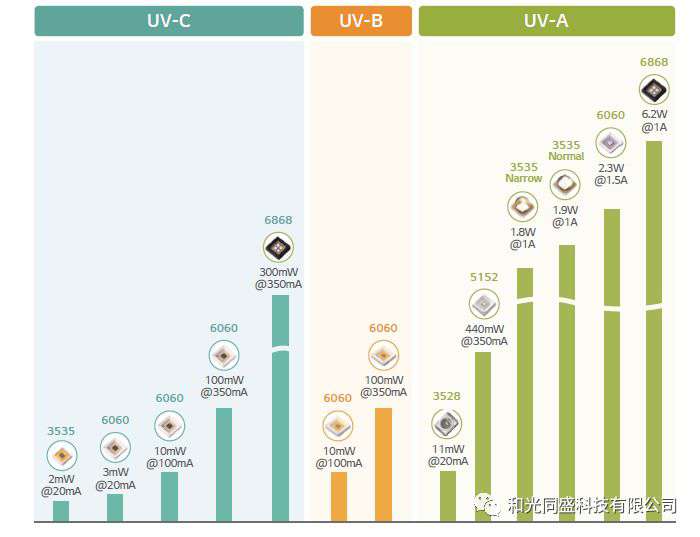

虽然从理论上看,什么波长的光都是能够通过发光材料的配比来实现,受各种条件的制约,当前可以商业化生产的UVLED芯片种类还是很有限,工业化应用的大功率芯片基本集中在3655nm-415nm的UVA波段,这两年UVB和UVC也呈现蓬勃发展的态势,不过也基本局限于消毒、杀菌等低功率应用的民用消费市场。

这里面主要有几方面的原因:1、晶体材料的结构决定了发光效率(光电转换效率)的高低。由于UV-A中的365-405nm还可以采用氮化镓(GaN)和发光效率高的铟镓氮(InGaN)。UV-B和UV-C则整个结构都是采用发光效率低的铝镓氮(AlGaN)材料,而不是目前大家熟悉的氮化镓和铟镓氮,因为这两种材料会吸收365nm波长以下的紫外光。这样的结果就是UVB和UVC的发光效率极低,以LG的278nm芯片为例,整个光电转换的效率只有2%。2、根据能量守恒原理,2%的光电转换效率,意味着有98%的电转换成了热,而LED芯片的使用寿命和发光效率又跟温度成反比,这么高的发热量,对散热的要求极高,按现有的散热方式,根本无法做到大功率的UVB和UVC芯片的有效散热。3、为了保护LED芯片,必须要对芯片进行封装,LED发光是全方位的,需要加装透镜聚光,而除了石英玻璃以外,大部分材质的紫外光透过率都很低,波长越短,透过率呈直线下滑,这样在发光效率本来就低的情况下,还要被透镜吸收掉一大部分,可以透出来的光就更弱了,几乎无法实现工业的应用。4、当前的UVB和UVC的芯片也是基于UVA的反应炉生长晶体,除了材料自身的缺陷以外,还有衬底与晶体的热伸缩系数不匹配等等问题存在,导致晶体的良率极低,成本居高不下。

整体而言,由于UVB和UVC的发光效率低、成本高、对系统散热有更高的要求,在技术有了更重大的突破之前,工业用的大功率UVB和UVC光源都难以实现。

图5、LG公司不同规格的LED芯片在额定电流下的发光效率

(UVC:278nm,UVB:305nm,UVA:365nm、385nm、395nm、405nm)

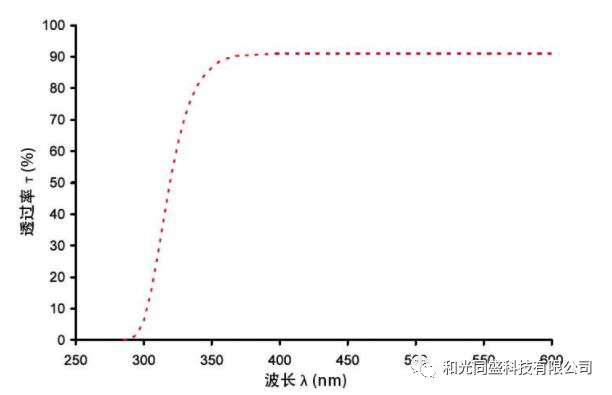

图6、高硼硅玻璃不同波长的光透过率

4、LED光源系统的研发要点

LED芯片只是LED光源的一个重要组成部分,我们做LED光源的研发,需要作为一个整体进行系统的研究。除了LED的波长,还涉及到后面一系列的封装工艺、光学设计、散热系统、电源系统、智能控制系统等等。

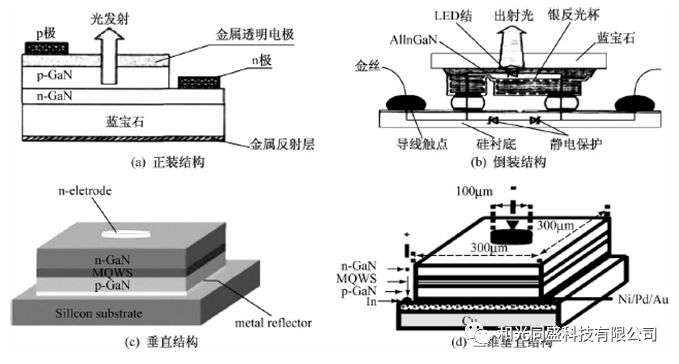

目前LED芯片的封装结构主要有4种,即: 正装结构、倒装结构、垂直结构和三维垂直结构。目前普通的LED 芯片采用蓝宝石衬底的正装结构,该结构简单,制作工艺比较成熟。但由于蓝宝石导热性能较差,芯片产生的热量很难传递到热沉上,在大功率LED 应用中受到了限制。

倒装芯片封装是目前的发展方向之一,与正装结构相比,热量不必经过芯片的蓝宝石衬底,而是直接传到热导率更高的硅或陶瓷衬底,进而通过金属底座散发到外界环境中。另外,由于倒装结构无需外接金线,芯片的集成密度可以做得很高,提高单位面积的光功率。不过,倒装结构跟正装结构都有共同的缺陷,就是LED p、n电极在LED的同一侧,电流须横向流过n-GaN层,导致电流拥挤,局部发热量高,限制了驱动电流的上限。

垂直结构的蓝光芯片是在正装的基础上产生的,这种芯片是将传统蓝宝石衬底的芯片倒过来键合在导热能力较好的硅衬底或金属等衬底上,再将蓝宝石衬底激光剥离。这种结构的芯片解决了散热瓶颈问题,但工艺复杂,特别是衬底转换这个过程实现难度大,生产合格率也较低。不过随着技术的发展,UVLED的垂直封装已经越来越成熟。

现在又有一种新的三维垂直结构提出,与垂直结构LED芯片相比,三维垂直结构LED芯片的主要优势在于无需打金线,使得其封装的厚度更薄、散热效果更好,并且更容易引入较大的驱动电流。但是三维垂直结构距离真正的应用尚有许多问题需要解决。

由于UVLED发光效率跟照明LED相比普遍效率较低,为了实现更高的出光效率,一般选择垂直结构封装。

图7、几种不同的封装结构示意图

由于LED发光是全方位的,在发光效率本来就不高的情况下,为了实现更高的有效光效率(正面照射的光效率),还需要进行科学合理的光学设计,譬如反射杯、一次透镜、二次透镜等等。另外,由于紫外光在介质中的光衰减率较高,所以在透镜的材质选择上又要进行多项评估(石英玻璃、高硼硅玻璃、钢化玻璃等等),尽量选择紫外光透过率高的材质(同时也是为了避免在长时间紫外光照射下材料吸光而温度上升)。

前面有说过,根据能量守恒原理,电能转化成光能的同时,也有一大部分转化成热能(UVA波段,电:光:热=10:3:7),而LED芯片的有效使用寿命跟节温密切相关,在光固化的过程中,为了提供更高的光功率密度,往往需要把LED芯片高密度集成,这样对散热就提出了很高的要求,如何实现高效的散热,并且确保所有的LED芯片的节温在一个合理均衡的范围,也都需要科学的设计、计算机的模拟和实际的测试。

UV涂料配方的研究

1、光引发剂的局限,从系统的角度去思考,树脂,单体的活性

从前面的LED的介绍可以看到,当前适合工业生产用的大功率LED光源,波长局限在UVA波段,并且主要是365nm以上的波段。确定了LED光源的能力边界之后,回过头来看引发剂,其实可选择的范围就变得很有限,大部分引发剂在365nm以上波段的摩尔消光系数都很低。为了解决LED光引发剂引发效率低是问题,除了引发剂本身的开发以外,我们也应该从系统的角度去思考,把树脂、单体和引发剂,甚至一些辅助的助剂,都纳入一个整体来研究,提高LEDUV的固化效率。

2、要实现LED固化的涂料配方及涂装工艺设计(引发剂、树脂、单体、温度,表干、实干,颜料、填料的影响)

为了提高引发剂对长波长紫外光的吸收,往往需要在分子结构里面加入苯环,N,P等原子,提高光引发剂对长波长紫外光吸收的同时,也带来了颜色的加深。并且由于引发剂的吸光效率太低,为了提高涂料的整体反应速度,需要加入大量高反应活性的树脂和单体,一般是高官能度的丙烯酸树脂和单体,这同时会带来漆膜的硬度高而脆性大的问题,局限了漆膜的应用范围。

当然,LED光引发剂的摩尔消光系数普遍较低,也有其独特的优势,紫外光在涂层的透过率较高,有利于厚涂层的深层固化。

3、不同存储、运输、施工条件和施工工艺对涂料本身的性能要求

在涂装领域,有辊涂、喷涂、淋涂等等不同的施工工艺,对涂料的粘度有不同的要求,而不同的基材,对涂料的浸润性、附着力等等也有不一样的要求。而运输、存储的条件对涂料本身的存储稳定性也有不同的要求,所以在涂料配方设计的时候,要把这些因素都考虑进去。

4、不同的应用对漆膜性能的要求

因为不同的应用领域,对漆膜的性能,譬如光泽度、色度、硬度、韧性、耐磨、抗冲击等等,都会有不同的要求。所以在进行涂料开发的时候,要兼顾固化效果与漆膜性能的平衡。

涂装工艺的研究

涂装是系统工程,涂装工艺的优化,能够进一步拓宽UV-LED的应用边界。俗话说三分涂料七分工,涂料也好,光源也好,最终都是要通过涂装来实现最后的交付。而结合UV涂料和LED光源,进行涂装工艺的优化,也能很大程度上弥补涂料和光源的不足。譬如可以通过加热降低树脂含量较高常温下粘度比较高的涂料的粘度,满足不同涂装方式的要求;还可以通过加热让体系的流动性更好,分子活跃度提高,初始固化反应更彻底,漆膜表面更平整等等。

上下游产业链的研究

过去两年由于环保风暴导致的光引发剂缺货,价格暴涨,已经让下游企业感受到切身之痛,也极大的制约了LEDUV的发展。由此可见,上下游产业链是否贯通,供应链体系是否顺畅,是一个行业能否健康发展,产品与技术能否取得市场化成功的基础和保障。虽然很多行业都是从无到有,技术的创新,产业的发展,需求的爆发,是相辅相成,互相促进的,但是我们在市场化的过程中,也必须要把这些问题进行综合考量。

另外,从投资的角度来看,进行上下游产业链的研究和布局,一方面可以确保产品走向市场时的供应稳定,另一方面可以分享行业发展红利。

从产品研发的角度看,一方面可以通过创新,取得技术上的突破,完善产业链的建设,形成解决方案;另一方面应该基于现有的供应链体系和产业链特点,通过对现有资源的整合来形成解决方案。研发讲究创新,在于先进性,而工业生产,更加注重的是稳定性和可靠性,原材料的易得性也是在配方研发时要考虑的问题。

总而言之,从技术到产品,从研发到市场,需要更全局的思考,需要更开放的合作,需要强大的资源整合能力。兵无常态,水无常形,并没有一招打遍天下的绝招。在应用的市场,没有最好,只有最合适的。所以探索永无止境,唯有不忘初心,砥砺前行。

本文地址: https://www.xsyiq.com/15734.html

网站内容如侵犯了您的权益,请联系我们删除。