一、金属晶须

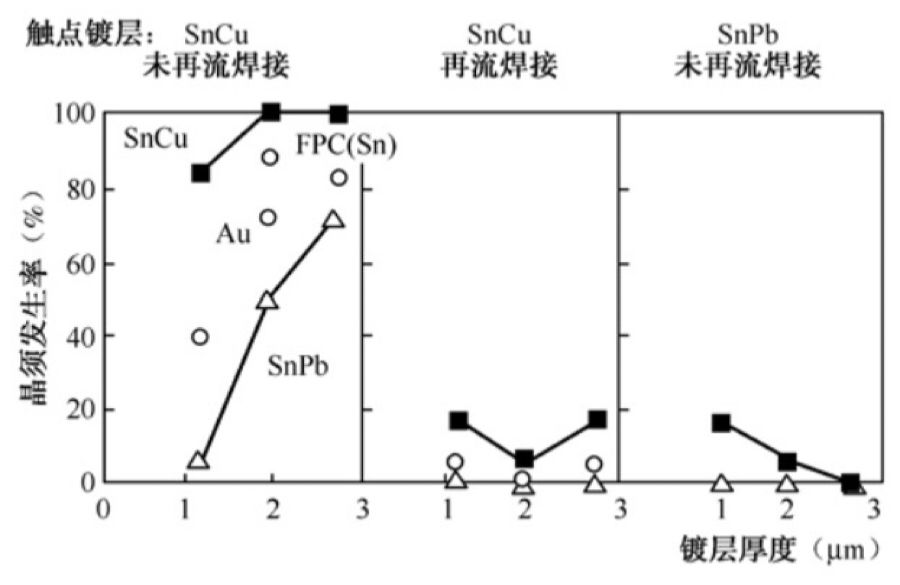

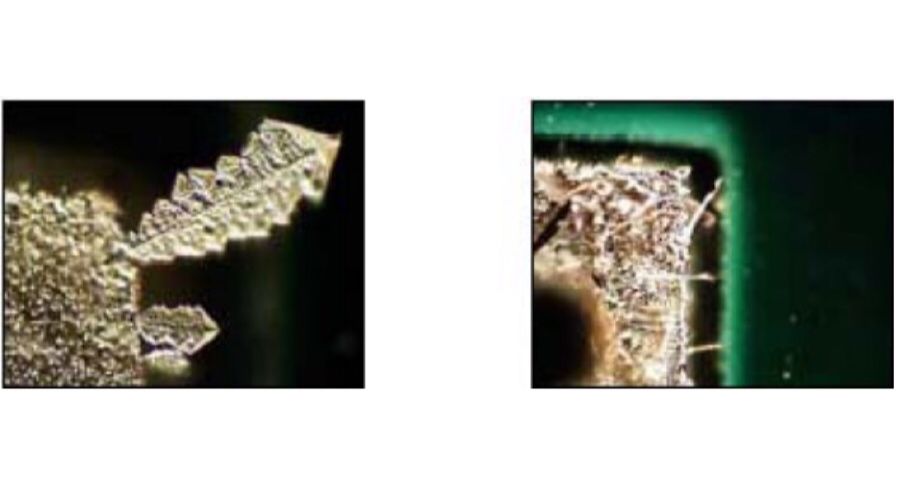

金属晶须的初始可追溯到60多年以前。1946年美国的Cobb开始研究镉晶须问题。当时收音机中的可变电阻器和电容的镀层使用镉镀层,随着时间的推移,由于晶须发生而短路。1945年前后,美国的电话线路系统曾发生故障,其原因是蓄电池内部短路。经检查,才知道是因为镀Sn电极板两面产生金属晶须所致。50多年前海林(Herrin)和盖尔特(Galt)通过试验发现金属晶须的强度高得令人吃惊(为一般金属的几千倍到几万倍)。金属晶须是超级导电体,耐高温性能非常好。由晶须产生的电子设备故障多数发生在20世纪50年代到60年代,在那个时期进行了关于机理和对策的研究。研究中发现,即使是铁或者陶瓷和硅也会发生晶须,这些晶须大多数作为有用成分而被合成,纳米管就是它的极端事例。这些高熔点物质的晶须成长机理与Sn或Cd的晶须成长机理不同,就端部而言,Sn晶须在根部端生长,而高熔点物质则在尖部端生长。晶须生长本质上属于一种自发的,不受电场、湿度和气压等条件限制的表面突起生长现象,而以含Sn镀层表面生长的Sn晶须最典型。晶须在静电或气流作用下可能变形弯曲,在电子设备运动中可能脱落造成短路或损坏。在低气压环境中,Sn晶须与邻近导体之间甚至可能发生电弧放电,造成严重破坏。例如,F15战斗机雷达、火箭发动机、爱国者导弹、核武器等各种电子产品中都曾发生过因晶须问题而导致的事故。值得指出的是,在卫星等太空电子产品中也发生了数起由晶须问题引起的故障甚至严重事故。2000年以来,随着电子安装的无铅化,特别是细节距和挠性电缆的连接器再次成为大问题。在美国,开始于卫星或原子反应堆的故障,无铅化成为重要的晶须问题,如图1所示。

图1 Sn镀层的引脚上长出的Sn晶须造成引脚间的短路

美国NASA最近发布了近年来由于PCB锡须而引起的问题报告,列举了一些失效的例子。1986年:美国空军F15喷气式战斗机的雷达设备出现故障,罪魁祸首就是锡须侵入了电路中,引起雷达间歇性的失效。如果由于机舱的振动使锡须移动了位置,则故障会突然消失,雷达又能正常工作。1987年至今:至少有7次核电厂关闭,而原因就是报警系统的电路中长出了锡须。锡须使报警系统误判有一些重要的系统不能正常工作,而实际上反应堆本身并没有任何问题。1989年:凤凰城美国海军的空对空导弹的目标监测系统中也发现了锡须现象。1998年至今:在轨道中运行的商业卫星至少因为锡须而发生了11次故障。问题出现在控制卫星位置的处理器中,包括其他的一些功能。有4颗卫星丢失,包括为北美几千万寻呼机提供服务的价值2.5亿美元的PanAmSat公司的银河4号通信卫星。2006年:在一次测试中,系统错误地指出航天飞机的引擎出现问题,导致轨道偏离。后来NASA工程师发现了上百万个锡须,有些达到了25mm。在确认纯锡的部件会引起问题之后,他们已经要求在锡的镀层中加入少许的铅。

二、Sn晶须生成的环境条件

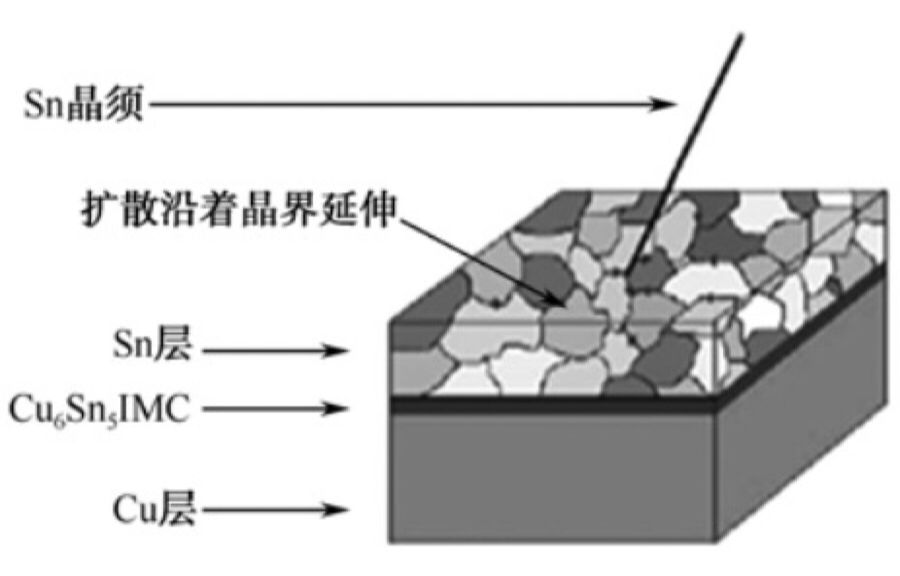

Sn晶须生长的基本动力是在室温附近的Sn或者合金元素的异常迅速扩散。即使在室温下,Sn镀层中的原子也会自由运动,再加上“环境”或“驱动力”条件,更会促进元素的扩散,从镀层表面的一个“出口”成长为晶须。因此,Sn晶须发生的环境条件可以理解为以下5种:●室温下生长的晶须;●温度循环中生长的晶须;●氧化和腐蚀中生长的晶须;●外压下生长的晶须;●电迁移中生长的晶须。上述5种环境在镀层内部产生压缩应力,促进元素的扩散而发生晶须。而第5种环境出现在安装形态的功率半导体或倒装芯片等特殊情况下,一般安装基板中不会发生,故下面不进行讨论。1)室温Sn晶须的发生和生长研究发现,SnCu室温快速反应、压应力和Sn表面稳定的氧化层,是Sn晶须生长的充分必要条件。在室温下晶须的发生中,首先是在Sn镀层和铜界面上形成Cu6Sn5 化合物,该化合物在镀层内部产生压缩应力是发生晶须的主要元凶。图2表示了铜线路上镀Sn后和放置28天以后观察铜的表面所发现的Cu6Sn5结晶的分布状态。由图2可知,Cu6Sn5结晶在镀层与基板Cu的整个界面上沿着Sn镀层的粒界生长。

图2

2)温度循环(热冲击)晶须的发生和生长在使用与Sn镀层的热膨胀性差别大的“42”合金等电极或陶瓷元件时将存在问题。图3表示了陶瓷芯片元件的电极上发生的晶须。这种类型的晶须因为温度循环试验时产生应力高速变化的镀层变形,晶须也高速成长。

图3 在50~125℃、30min、100次循环后芯片Sn镀层上发生的晶须

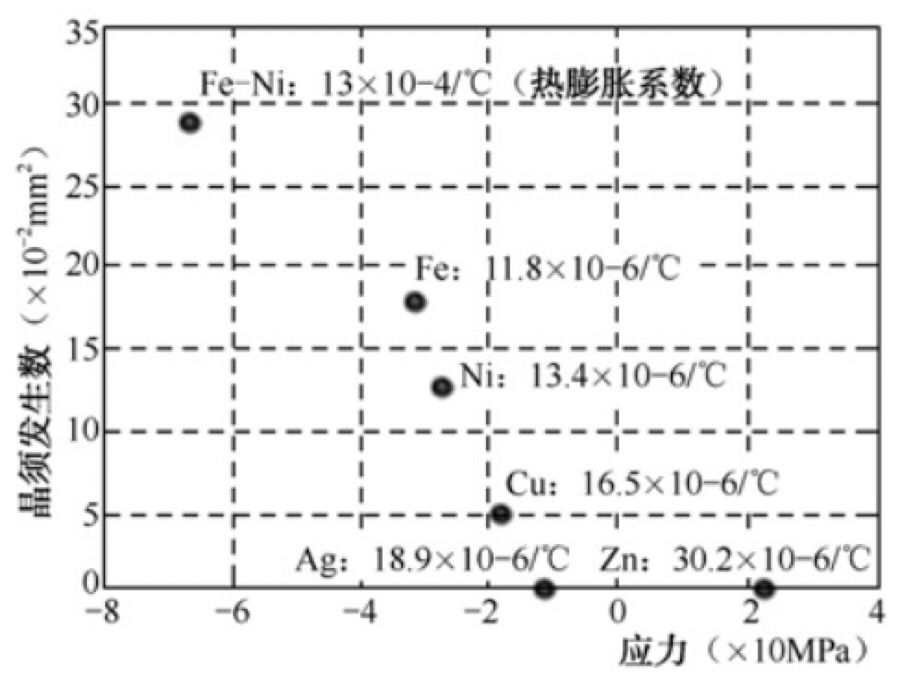

图4表示了各种基材上镀锡在热冲击时的晶须发生的密度,横轴表示在镀层上发生的压缩应力,纵轴表示晶须发生频度。由图4可知,热膨胀系数的偏移越大,越会增大晶须发生密度。铜引线元件的热膨胀系数接近于Sn,几乎不会发生晶须。

图4 各种基板上的镀层对晶须发生密度的应力和影响

选择上述元件虽然可以抑制温度循环或热冲击中生长的晶须,但是即使热膨胀差别大的组合也不会比其他的晶须显著生长。在使用合金型的陶瓷芯片元件镀层的寿命评价中,生长50μm长度的晶须估计需要100年。3)氧化和腐蚀晶须的发生和生长如上所述,在室温下生长的晶须不会受使用温度的影响而加速,少许湿度变化没有影响。如果环境中有明显的湿度变化,锡的氧化就会异常进行,形成不均质性的氧化膜,导致镀层发生应力。这种氧化和腐蚀产生的晶须,在晶须加速评价中往往与室温晶须评价混同。有专家经过大量试验研究后认为:晶须最易生长的条件是60℃/93%RH。此外,在多数情况下氧化/腐蚀晶须存在潜伏期。图5表示了SnZn类钎料在85℃/85%RH的条件下进行高温高湿试验以后的表面附近组织状态。表面附近的Zn集积在晶界上,变化成氧化锌(ZnO)。随着试验时间的推移,形成的ZnO从表面往深度增加时,还会受到第3元素存在的影响(如存在Bi或Pb,则会加速氧化)。在Zn氧化为ZnO的反应中体积膨胀达到57%,因而产生压缩应力而发生晶须。此外,含有容易氧化的In时也会发生晶须。

图5 SnZn合金在高湿环境下生成的晶须

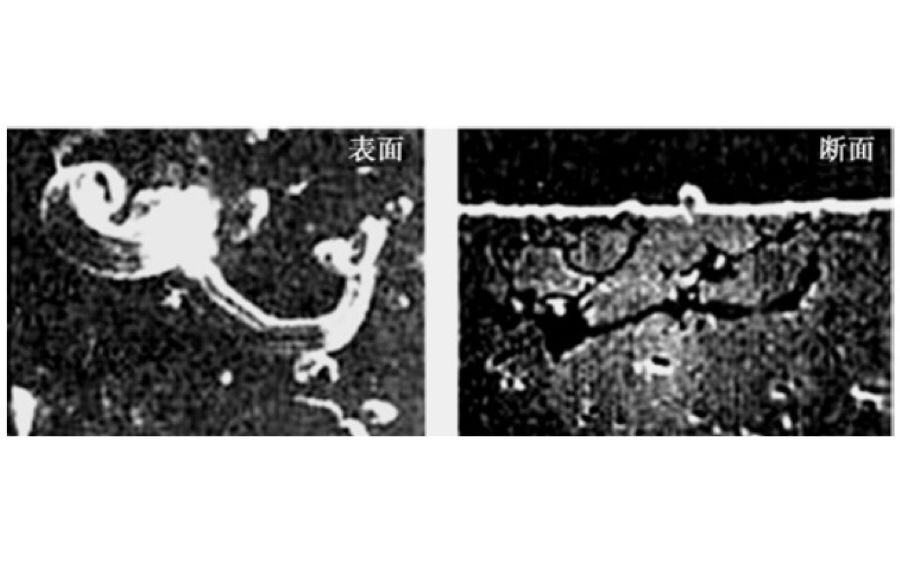

4)外压力下晶须的发生和生长Sn晶须之所以成为无Pb制程中的大问题,是由于细节距连接器的问题。用镀覆了Sn或SnCu合金镀层的细节距连接器端子制造的挠性电缆,以及连接器的接触部分产生的Sn晶须造成的危害,曾在20世纪50年代成为大问题,同样在无铅化中也再次出现。图6表示镀覆SnCu合金层的触点侧/Au-FPC发生的晶须。由图中可知,触点尖端的Sn镀层上产生相当大的塑性变形,这种塑性变形是由于Sn的柔软性造成的,但是它可以赋予良好的电气接触。在接触的周围扩展了的被称为瘤状物质,锡晶须就是在这种瘤状物中发生的。

图6 镀覆SnCu合金层的触点侧/Au-FPC发生的晶须

图7表示了在镀层表面上施加压力时,进行接触模拟试验时的触点晶须生长的情况。

图7 接触力对触点晶须生长的影响

三、Sn晶须生长的机理

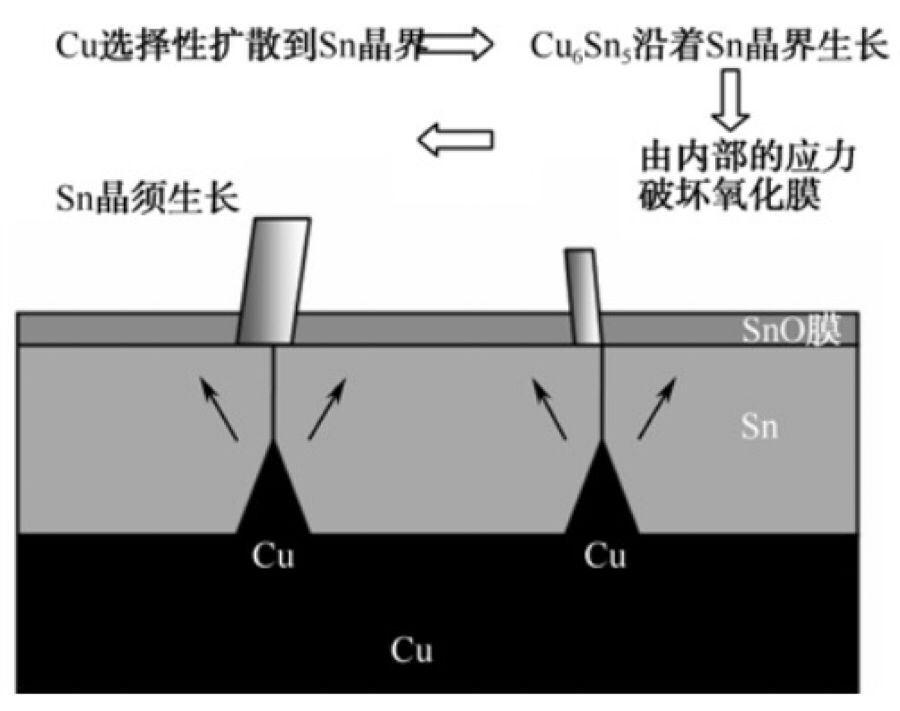

Sn晶须在室温条件下自生长过程是应力产生和松弛同时进行的动力学过程。因此,研究晶须的生长机理时必先了解其应力的产生、应力松弛的发生机制和晶须的生长特征等。1)应力产生机制应力的产生是由于Cu原子向Sn内进行填隙式扩散并生成Cu6Sn5金属间化合物(IMC),IMC长大造成的体积变化对晶界两边的晶粒产生了压应力。一般来说,在Sn镀层中某一固定体积V内包含IMC沉淀相,吸收扩散来的Cu原子后,并和Sn反应不断生成IMC,就势必在固定体积内增加了原子体积。例如,在某一固定体积内增加一个原子,如果体积不能扩展则会产生压应力。当越来越多的Cu原子(n个Cu原子)扩散到该体积中生成Cu6Sn5时,固定体积内应力就将成倍地增加。大部分晶界处的Cu6Sn5沉淀相是在共晶SnCu合金电镀过程中产生的。SnCu镀层经过再流处理后,多数晶界处的Cu6Sn5沉淀相在凝固过程中析出。在熔融状态中,Cu在Sn中的溶解度为0.7wt%,凝固过程中Cu溶解度处于过饱和态而一定会析出(大部分在冷却至室温过程中以沉淀方式析出)。越来越多的Cu原子从Cu引线框架扩散至钎料层,使晶界处的沉淀相长大,造成Cu6Sn5体积增加(一种说法是20%,另一种认为可达到58%)和在钎料镀层内形成压应力,如图8所示。

图8 室温附近的晶须生长机理

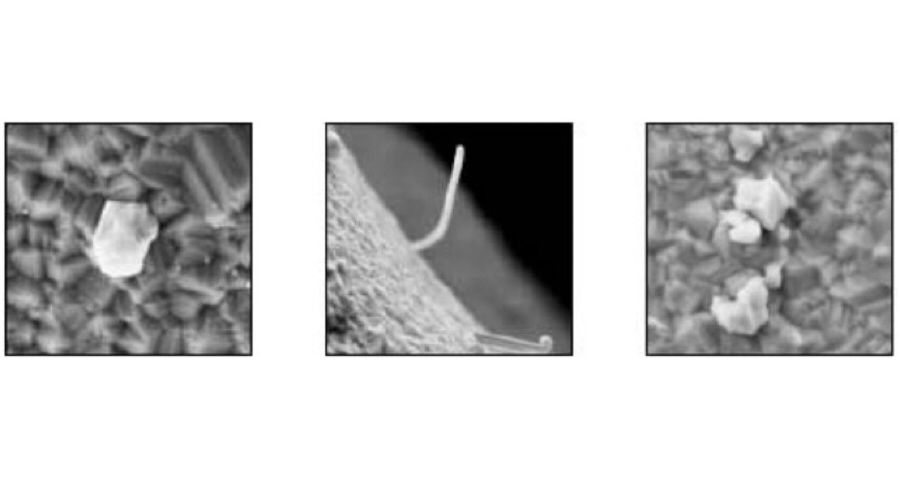

根据这种机理,可以发现晶须发生和生长的参数。首先是受不均匀化合物形成的容易度的影响较大。在Cu的情况下,Cu基板本身成为Cu往Sn镀层中扩散的扩散源。如果基板表面是Ni,同样形成与Sn的化合物(Ni3Sn4),但它的成长非常缓慢,难以发生晶须。所以如果以Ni层作为Sn镀层的基底镀层,则可有效抑制室温晶须。“42”合金比Ni更加稳定。黄铜对于室温晶须化合物形成比较缓慢,基本上具有抑制晶须的效果。但是黄铜中的Zn在易于活动的高温环境下,Zn扩散到Sn镀层中而氧化,由于体积膨胀作用而发生压缩应力,助长了晶须的发生和生长。无铅钎料几乎都是高Sn合金,纯Sn表面很容易受到Sn晶体的自然增长而形成Sn晶须,而且还有不同的形状,如图9、图10所示。

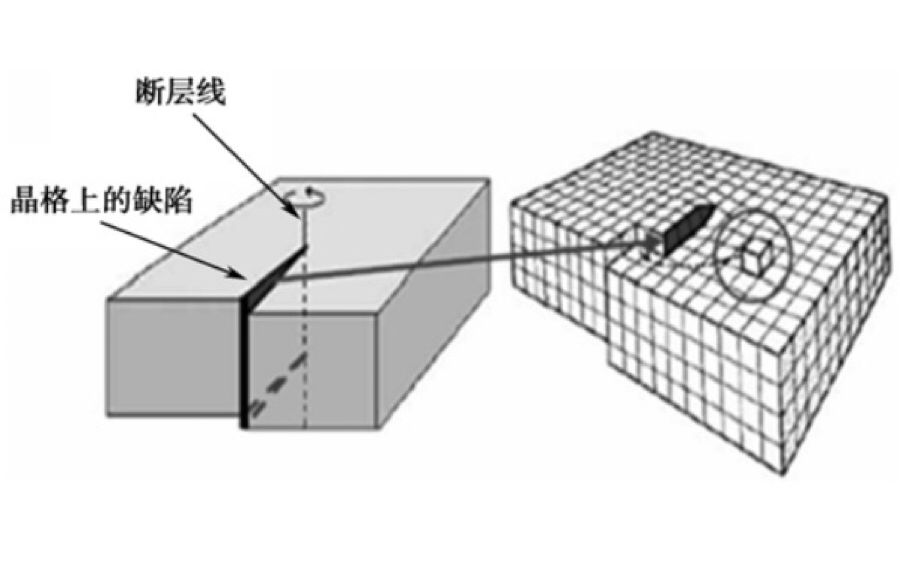

图9 纯Sn的单晶体在晶格的缺陷处生长岀来

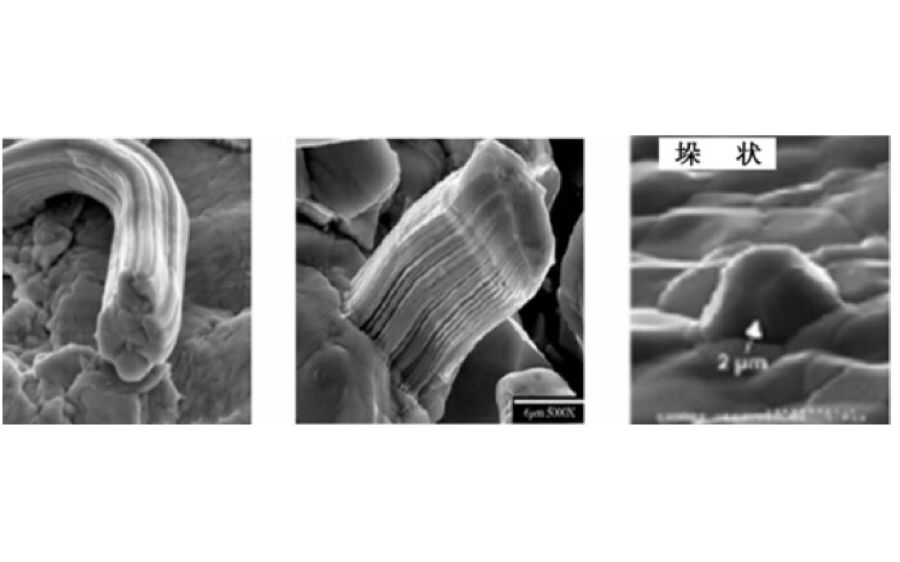

图10 呈条状和垛状的Sn晶须

2)氧化层破裂机制在通常环境中,Sn基钎料层表面均覆盖有氧化层(SnO层),且SnO层是覆盖整个表面的一个完整体表皮层。晶须为了生长,就必须延伸使表面氧化层破裂。氧化层最容易断裂的位置就是晶须生长的根部。为了保持晶须的生长,这种断裂一定要产生,以维持未氧化的自由表面,保证Sn晶须生长所需的Sn原子可以长程扩散过来。Sn晶须表面氧化层对Sn晶须的生长也起到至关重要的限制作用,而使其沿单一方向生长。表面氧化层阻止了Sn晶须的侧向生长,这就解释了为什么Sn晶须具有像铅笔一样的形状且直径只有几μm。3)Sn晶须的生长Sn晶须的生长属于一种自发的表面突起现象。Bell实验室较早报导了Sn电镀层上会出现自发生长的Sn晶须。对Sn晶须的结构性能进行研究得出:Sn晶须为单晶结构。Sn晶须的生长是自底部(根部)而非顶部开始的。Sn晶须是直径为1~10μm,长度为数μm到数10μm的针状形单晶体,易发生在Sn、Zn、Cd、Ag等低熔点金属表面。在镀Sn层中Sn晶须生长的原动力是镀Sn中药水失衡造成层中产生的压缩应力(见图11)或是Cu、Sn合金相互迁移所形成的内应力(见图12)。

图11 药水失衡形成Sn晶须

图12

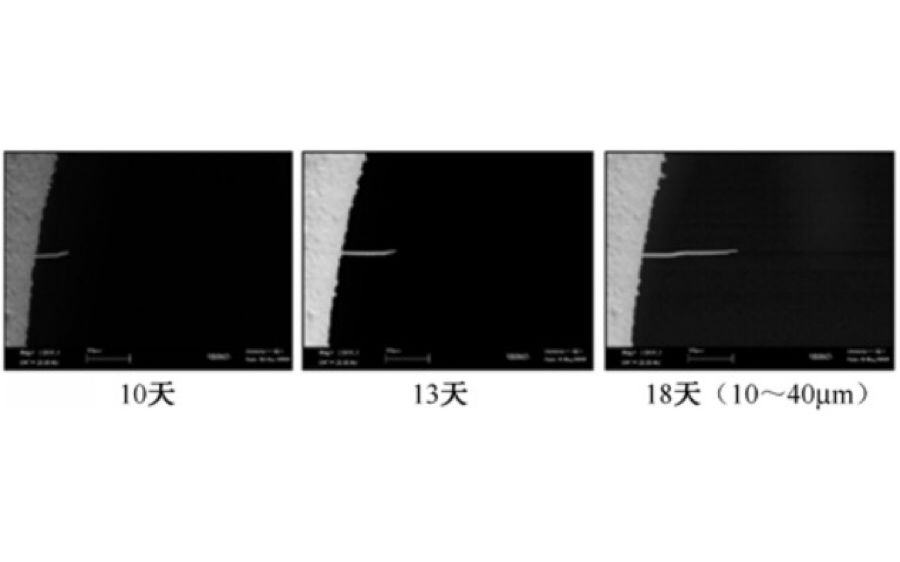

假若内应力未被控制或释放,Sn晶须便很容易在晶界的缺陷处生长,如图13所示。Sn晶须在室温下较易生长(1.5个月晶须长度可达1.5μm,见图14),从而造成电气上的短路,特别是对精细间距与长使用寿命器件影响较大。在PCBA组装中Sn晶须是从元器件和接头的Sn镀层上生长出来的,在Sn中加入一些杂质可避免Sn晶须的生长。

图13

图14

四、Sn晶须生长的抑制

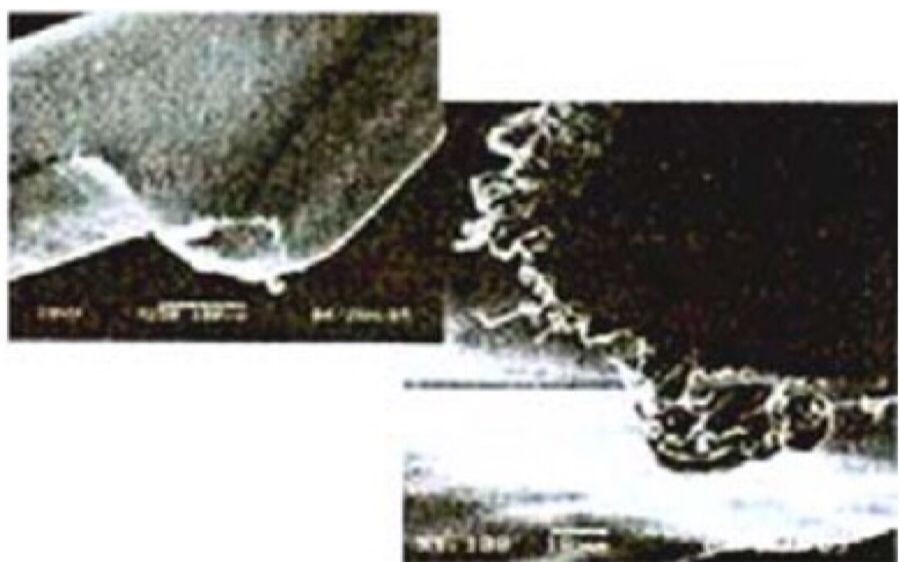

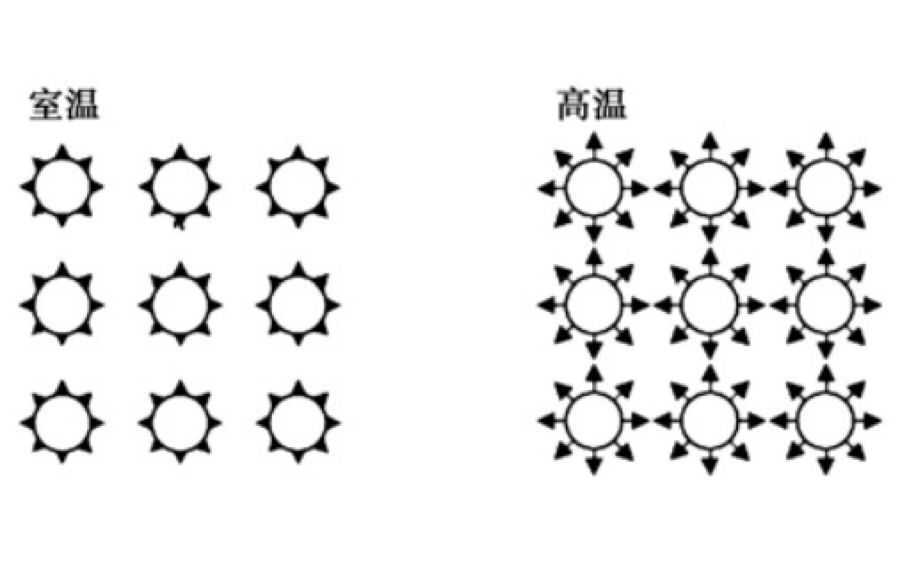

影响晶须生长的因素可以分为内部因素和外部因素。内部因素包括:镀层和基底的材料本性(热膨胀系数、原子扩散能力、反应生成IMC 的能力等)、镀层合金、厚度、结构、表面状况等。外部因素则包括外部机械应力、温度、湿度、环境气氛、电迁移、外部气压、辐射等。通过控制这些因素的变化,就可以达到抑制晶须生长的目的。由于电子产品服役条件和环境千差万别,所以抑制晶须生长通用方法一般从内部因素入手。(1)Pb可以有效减缓Sn晶须的生长,原因在于Pb和Sn不会形成金属间化合物,而且Sn晶界上的Pb阻碍了Sn原子的扩散,从而降低晶须密度。(2)镀层的粗晶粒与细晶粒相比,粗晶粒可以有效缓解晶须生长。原因在于粗晶粒晶界较少,有效抑制了原子扩散。(3)采用较厚的镀层可以延长Cu在Sn中扩散的距离,减小表面受到的压应力,从而减缓晶须生长。2μm左右的Sn镀层厚度最容易生长晶须,因此采用更厚些或更薄些的Sn镀层是一种对策。例如,Sn镀层薄到2μm以下,则由于铜的扩散,镀层就会在极短的时间内全部成为金属间化合物(Cu6Sn5)。这又将导致湿润性劣化和接触电阻增高而受到实用上的限制。当采用厚镀层时,镀层内部应力发生变化,结晶取向性、粒子尺寸及构造等也会随之发生变化。镀速和杂质等也是重要的影响因素,必须综合考虑这些工艺参数。(4)在Cu引脚与Sn镀层之间预镀一薄层Ni 作为扩散阻挡层,也可起到有效抑制Sn晶须生长的作用。但是在-55~+85℃的温度循环条件下,即使有Ni预镀层,晶须依然会加速生长。(5)SnCu薄膜比纯Sn更容易形成晶须。Cu原子通过在薄膜内形成Cu6Sn5金属间化合物,沉淀在晶界而增加了内部应力梯度,促使Sn晶须生成。据此有人提出退火可以有效缓解SnCu和纯Sn薄膜的晶须的生成。(6)Sn晶须的生长是一个自发的过程,对于铜引脚的纯Sn镀层而言,生长Sn晶须是绝对的,而生长的快慢则可以从镀层工艺等方面进行相应的抑制,以减缓在规定时间内Sn晶须的生长长度和密度。(7)抑制界面和晶界化合物形成是抑制室温晶须生长的对策。为了防止沿着Sn晶界处形成Cu6Sn5,最好避免使用铜引线架,而改用“42”合金、黄铜或镀镍层为基底镀层等都是可行的对策。(8)150℃时热处理30~60min,或者施行再流焊处理可以起到一定的抑制作用,这是因为Cu/Sn界面上形成的IMC可以在室温下作为Cu的扩散阻挡层。Cu原子在化合物层中的扩散相当缓慢,因此也有抑制Sn晶须的效果。欧美主张的150℃热处理就是根据这一原理提出的。例如,在150℃下烘烤2h退火:由于高温能增加原子在结晶体内的摆动,促进原子在结晶体内活动的能力,能治愈晶格缺陷,所以能消除内应力,如图15所示。

图15 高温烘烤去Sn晶须机理

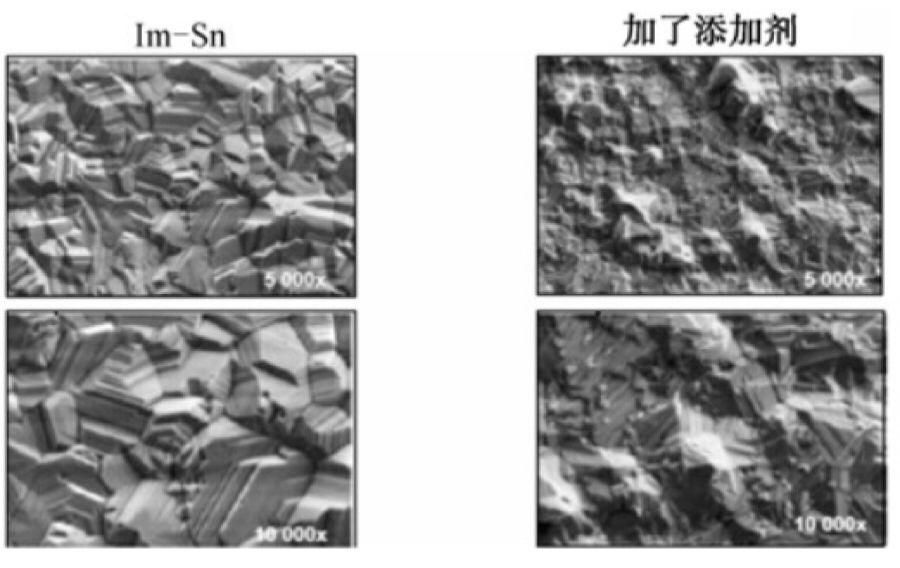

(9)电镀雾Sn,改变其结晶的结构,减小应力,以降低Sn晶须发生的概率。(10)浸Sn工艺添加少量的有机金属添加剂,能改变Sn层的晶体结构,限制Cu6Sn5金属间化合物的生成,如图16所示。

图16

(11)在焊接中形成的温度应力应尽可能低,这也是采用线性式升温再流曲线的理由之一。(12)关注钎料中Sn含量的变化,纯Sn含量越高,形成Sn晶须的可能性就越大。(13)使用喷Sn、Sn合金、再流Sn等表面处理工艺。(14)Sn晶须生长取决于温度和湿度,生长的关键条件是温度在50℃以上,相对湿度大于50%RH。因此,在应用中应尽力避开上述环境条件。根据樊融融编著的现代电子装联工艺可靠性改编

本文地址: https://www.xsyiq.com/704.html

网站内容如侵犯了您的权益,请联系我们删除。